کورهها بهعنوان قلب تپندهی بسیاری از صنایع حرارتی، نیازمند مصالحی هستند که بتوانند شرایط سخت دمایی و مکانیکی را تحمل کنند. در این میان، آجر مناسب برای ساخت کوره نقشی حیاتی در دوام، عملکرد، و ایمنی کوره دارد. انتخاب نادرست این آجرها میتواند منجر به تخریب ساختار کوره، کاهش بازدهی انرژی، و افزایش هزینههای نگهداری شود. به همین دلیل، شناخت انواع آجرهای قابل استفاده در ساخت کوره و ویژگیهای فنی آنها برای مهندسان، معماران، و سازندگان کوره ضروری است.

در این مقاله، بهصورت گامبهگام به بررسی ویژگیهای فنی آجرهای نسوز و سرامیکی، کاربردهای آنها در بخشهای مختلف کوره، روشهای انتخاب آجر مناسب، و نکاتی برای نگهداری و افزایش عمر مفید کوره خواهیم پرداخت.

چرا انتخاب آجر مناسب برای ساخت کوره اهمیت دارد؟

ساخت کوره چه در مصارف خانگی و چه در صنایع سنگین، همواره با چالشهایی همچون مقاومت در برابر حرارت، تغییرات دمایی ناگهانی، فشار مکانیکی، و خوردگی شیمیایی مواجه است. آجرهای معمولی توان تحمل چنین شرایطی را ندارند و بهسرعت دچار ترک، شکست، یا تغییر فرم میشوند. از طرفی، استفاده از آجرهای مخصوص کوره (آجرهای نسوز) که با فرمولاسیون خاص تولید شدهاند، میتواند عملکرد حرارتی کوره را بهینه کند و عمر سازه را بهطرز چشمگیری افزایش دهد.

ویژگیهای کلیدی آجر مناسب برای کوره:

| ویژگی | اهمیت | توضیح |

| مقاومت حرارتی بالا | حیاتی | توان تحمل دماهای بالای ۱۲۰۰ تا ۱۶۰۰ درجه |

| مقاومت در برابر شوک حرارتی | بسیار مهم | تحمل نوسانات دمایی بدون ترکخوردگی |

| چگالی مناسب | مهم | تعادل بین حفظ گرما و انتقال حرارت |

| مقاومت مکانیکی | ضروری | تحمل وزن و فشار داخلی سازه کوره |

| مقاومت شیمیایی | مهم | عدم تخریب در مواجهه با مواد خورنده |

| مقاومت در برابر یخزدگی (برای قسمتهای بیرونی) | ضروری در مناطق سرد | محافظت از ساختار کوره در برابر ترکهای دمایی |

این مشخصهها، در کنار کیفیت ساخت و انتخاب صحیح ملات نسوز، تضمینکننده یک کوره بادوام و کارآمد هستند.

انواع آجر مناسب برای ساخت کوره و کاربردهای آنها

انتخاب نوع آجر بستگی به نوع کوره، حداکثر دمای کاری، نوع سوخت، و شرایط محیطی دارد. هر نوع آجر نسوز با ترکیب مواد اولیه خاصی طراحی شده که آن را برای کاربرد خاصی مناسب میسازد. در ادامه، انواع متداول آجر نسوز را بررسی میکنیم:

1. آجر شاموتی نسوز (نیمهاسیدی)

ویژگیها:

- ساختهشده از خاک نسوز شاموت (حاوی آلومینا و سیلیس)

- مقاومت حرارتی: تا ۱۴۰۰ درجه سانتیگراد

- چگالی بالا و تخلخل پایین

کاربرد:

- مناسب برای دیوارهها و کف کورههایی با کارکرد مداوم

- بهترین انتخاب برای کورههای گرمایشی خانگی یا صنعتی با بار حرارتی متوسط

مزیت: قیمت مقرونبهصرفه، دوام بالا، در دسترس بودن در بازار ایران

2. آجر نسوز سیلیسی

ویژگیها:

- درصد بالایی از سیلیس (بیش از ۹۵٪)

- مقاومت حرارتی بالا تا حدود ۱۶۵۰ درجه سانتیگراد

- شکنندهتر از دیگر انواع

کاربرد:

- ایدهآل برای کورههای شیشهسازی و تولید سرامیک

- مناسب برای قسمتهایی از کوره که نیاز به جذب و توزیع یکنواخت حرارت دارند

3. آجر نسوز آلومینی (آلومینا بالا)

ویژگیها:

- حاوی درصد بالایی از اکسید آلومینیوم (Al₂O₃)

- مقاوم در برابر شوک حرارتی و بار مکانیکی

کاربرد:

- کورههای ذوب فلزات، سیمان، صنایع فولاد

- قسمتهایی که در معرض اصطکاک یا بار فشاری بالا هستند

نکته: انتخاب عالی برای دوام بالا در برابر فرسایش و تنشهای دمایی متناوب

4. آجر نسوز کرومدار

ویژگیها:

- حاوی ترکیبات کروم اکسید (Cr₂O₃)

- مقاومت بسیار بالا در برابر مواد شیمیایی خورنده

کاربرد:

- کورههای صنایع پتروشیمی و فرآیندهایی که گازهای خورنده تولید میشود

- مناسب برای محیطهایی با تنش شیمیایی بالا

5. آجر نسوز منیزیتی

ویژگیها:

- دارای اکسید منیزیم (MgO)

- مقاومت قوی در برابر قلیاها و حرارت بالا

کاربرد:

- کورههای صنایع فولاد و ذوب فلزات غیرآهنی

- بخشهایی از کوره که با مواد قلیایی تماس دارند

6. آجر نسوز زیرکونی

ویژگیها:

- حاوی زیرکونیوم اکسید (ZrO₂)

- مقاومت بسیار بالا در برابر دماهای بالای ۱۸۰۰ درجه سانتیگراد

کاربرد:

- کورههای بسیار خاص مانند کورههای تولید شیشه اپتیک، سرامیکهای پیشرفته، راکتورهای صنعتی

مزیت: ثبات شیمیایی، مقاومت عالی در برابر فرسایش حرارتی و شیمیایی

جدول مقایسهای انواع آجر نسوز:

| نوع آجر نسوز | حداکثر دمای کاری (°C) | مقاومت در برابر شوک حرارتی | مقاومت شیمیایی | کاربردهای رایج |

| شاموتی | تا ۱۴۰۰ | متوسط | متوسط | کورههای گرمایشی و خانگی |

| سیلیسی | تا ۱۶۵۰ | کم | کم | کوره شیشه و سرامیک |

| آلومینی | تا ۱۷۰۰ | بالا | بالا | کوره فلزات، سیمان، فولاد |

| کرومدار | تا ۱۸۰۰ | متوسط | بسیار بالا | صنایع پتروشیمی و شیمیایی |

| منیزیتی | تا ۱۷۵۰ | بالا | بالا (در برابر قلیا) | کورههای فولادسازی |

| زیرکونی | تا ۱۸۵۰ | بسیار بالا | بسیار بالا | کورههای فوقدما، راکتورهای خاص |

کاربرد انواع آجر در اجزای مختلف کوره

کورهها بسته به نوع مصرف و سوخت، طراحیهای متفاوتی دارند، اما در اغلب آنها اجزایی مثل آتشدان، محفظه احتراق، کانال دود، و دودکش وجود دارد. هر کدام از این بخشها در معرض تنشهای حرارتی، مکانیکی و شیمیایی متفاوتی هستند. بنابراین، نمیتوان از یک نوع آجر برای کل ساختار کوره استفاده کرد.

۱. آتشدان و محفظه احتراق (Firebox)

شرایط کاری:

- بیشترین دمای مستقیم شعله

- شوکهای حرارتی شدید

- فشار مکانیکی بالا

نوع آجر پیشنهادی:

- آجر نسوز شاموتی یا آلومینی با مقاومت حرارتی بالا

- چیدمان دولایه (داخل نسوز، خارج سرامیکی)

علت: این بخش باید دمای بیش از ۱۲۰۰ درجه را تحمل کند و در عین حال، در برابر ترک خوردگی، خرد شدن و تخریب زودرس مقاوم باشد.

۲. کانالهای دود (Smoke Channels)

شرایط کاری:

- دمای بالا، اما کمتر از محفظه احتراق

- عبور گازهای داغ و خورنده

نوع آجر پیشنهادی:

- آجر نسوز با مقاومت متوسط مانند شاموتی یا آلومینی

- پوشش خارجی با آجر سرامیکی نما یا کاشی ضد حرارت

علت: این بخش باید حرارت را منتقل کند اما در برابر خوردگی شیمیایی گازها نیز مقاوم باشد.

۳. دودکش (Chimney)

شرایط کاری:

- در تماس مستقیم با اتمسفر

- نوسانات شدید دمایی بهخصوص در فصول سرد

- رطوبت و یخزدگی

نوع آجر پیشنهادی:

- آجر سرامیکی فشاری با مقاومت بالا در برابر یخزدگی (F75 تا F100)

- ساختار دولایه (داخل مقاوم، بیرون تزئینی)

علت: انتخاب نادرست در این بخش باعث ترکخوردگی، نشتی دود، و حتی ریزش ساختار دودکش در بلندمدت میشود.

تصویر ساختاری پیشنهادی برای یک کوره ایدهآل:

(در صورت نیاز، میتوانم یک دیاگرام ساده برای نمایش ساختار کلی یک کوره و محل استفاده هر نوع آجر طراحی کنم.)

ویژگیهای کلیدی آجرهای سرامیکی مناسب برای عناصر بیرونی کوره

آجرهای سرامیکی نیز در ساخت کوره نقش دارند، اما نه برای بخشهایی که با شعله مستقیم یا دمای بالا در تماساند. در اینجا ویژگیهایی که باید در انتخاب آجر سرامیکی مدنظر قرار گیرد را بررسی میکنیم:

ویژگیها:

| ویژگی | مقدار پیشنهادی | توضیح |

| چگالی فشاری | M-150 تا M-250 | تعادل بین انتقال و حفظ گرما |

| مقاومت یخبندان | F75 تا F100 | برای دوام در مناطق سردسیر |

| هدایت حرارتی | 0.59 تا 0.72 W/m°C | برای انتقال آرام حرارت |

| تمامبدنه بودن | الزامی | نباید سوراخدار یا توخالی باشد |

این ویژگیها باعث میشوند آجرهای سرامیکی بهخوبی در نقش پوشش بیرونی یا دکوراتیو کوره عمل کنند، بدون آنکه در عملکرد حرارتی آن خللی وارد کنند.

چگونه کیفیت آجر مناسب برای ساخت کوره را ارزیابی کنیم؟

یکی از چالشهای بزرگ در هنگام خرید آجر نسوز، اطمینان از کیفیت واقعی محصول است. برخی آجرها ممکن است ظاهری مناسب داشته باشند، اما در عملکرد حرارتی یا مکانیکی ضعیف باشند و موجب تخریب زودهنگام کوره شوند. در ادامه، چند روش عملی و تخصصی برای بررسی کیفیت آجرهای مورد استفاده در ساخت کوره ارائه میشود:

۱. تست صدای ضربه (تست جرنگ)

روش انجام:

آجر را در دست بگیرید و با چکش سبک به آن ضربه بزنید.

نتیجه مورد انتظار:

صدایی شبیه به “جرنگ” شفاف و یکدست شنیده میشود. این نشانه سالم بودن ساختار داخلی آجر و نبود ترکهای پنهان است.

۲. بررسی ظاهر و ابعاد

- آجر باید لبههای صاف و دقیق داشته باشد.

- انحراف از ابعاد استاندارد نباید بیش از ۲ میلیمتر باشد.

- هرگونه ترک، خوردگی، لکه، یا نقص سطحی نشاندهنده ضعف در پخت یا مواد اولیه است.

۳. ارزیابی ساختار داخلی

روش انجام:

آجر را برش دهید و مقطع آن را بررسی کنید.

نتیجه مورد انتظار:

- رنگ در تمام سطح یکنواخت باشد.

- دانههای شاموت یا افزودنی خاص بهصورت متعادل در کل آجر پخش شده باشد.

- وجود لکههای تیره یا ترک داخلی نشانه تنش داخلی یا پخت ناقص است.

نکات مهم در خرید آجر نسوز برای کوره

اگر قصد خرید آجر نسوز برای ساخت کوره دارید، رعایت موارد زیر میتواند از ضررهای مالی و فنی پیشگیری کند:

چکلیست خرید:

✅ از برندهای معتبر و تولیدکنندگان دارای آزمایشگاه کنترل کیفیت خرید کنید.

✅ نوع آجر را بر اساس نوع کوره و دمای کاری انتخاب کنید.

✅ از فروشنده گواهی کیفیت یا تستهای فنی مانند آنالیز شیمیایی، مقاومت حرارتی، چگالی را بخواهید.

✅ حتماً آجر را از نظر یکنواختی رنگ، عدم ترک، صدا و ساختار داخلی بررسی کنید.

✅ برای بخشهای مختلف کوره (محفظه، دودکش، پوشش خارجی) آجر مناسب همان قسمت را انتخاب کنید.

سوالات متداول (FAQ)

۱. آیا میتوان از آجر معمولی برای ساخت کوره استفاده کرد؟

خیر. آجرهای معمولی توان تحمل دمای بالا، شوک حرارتی یا گازهای خورنده را ندارند و در مدت زمان کوتاهی دچار ترکخوردگی یا تخریب میشوند.

۲. بهترین آجر برای کوره خانگی چیست؟

آجر نسوز شاموتی معمولاً انتخاب مناسبی برای کورههای گرمایشی خانگی است؛ چراکه تعادل خوبی بین قیمت، مقاومت حرارتی و عملکرد دارد.

۳. تفاوت آجر سیلیسی و آلومینی چیست؟

آجر سیلیسی بیشتر در برابر دمای بالا مقاوم است اما شکنندهتر است. آلومینی تحمل شوک حرارتی و مکانیکی بیشتری دارد و در صنعت بیشتر کاربرد دارد.

۴. آیا ملات هم باید نسوز باشد؟

بله، استفاده از ملات نسوز برای اتصال آجرها الزامی است. در غیر اینصورت، کل ساختار تحت خطر قرار میگیرد.

جمعبندی: چرا انتخاب آجر مناسب برای کوره اهمیت حیاتی دارد؟

ساخت یک کوره بادوام، کارآمد و ایمن بدون استفاده از مصالح استاندارد و تخصصی، بهخصوص آجر مناسب، عملاً ممکن نیست. آجرهایی که در ساخت کوره به کار میروند باید در برابر حرارت، فشار، شوک حرارتی و مواد شیمیایی مقاومت فوقالعادهای از خود نشان دهند. انتخاب اشتباه حتی در یک بخش از کوره، میتواند عملکرد کل سیستم را مختل کرده و هزینههای نگهداری و تعمیر را به شدت افزایش دهد.

مزایای استفاده از آجر نسوز مناسب در ساخت کوره:

✅ افزایش عمر مفید کوره

✅ کاهش هزینههای تعمیر و نگهداری

✅ افزایش بازدهی حرارتی و کاهش اتلاف انرژی

✅ ایمنی بیشتر در برابر ترکخوردگی، نشتی گاز یا دود و انفجارهای احتمالی

✅ حفظ کیفیت و یکنواختی فرآیندهای حرارتی صنعتی (مانند پخت سرامیک، ذوب فلزات یا تولید شیشه)

پیشنهاد نهایی برای خریداران آجر نسوز

اگر بهدنبال تهیه آجر نسوز با کیفیت تضمینشده برای ساخت یا بازسازی کوره خود هستید، ما در شهر آجر با سالها تجربه در تولید و عرضه تخصصی انواع آجرهای صنعتی، آمادهایم تا شما را در انتخاب بهترین محصول متناسب با نیازتان راهنمایی کنیم. مجموعه ما با ارائه مشاوره رایگان فنی، دسترسی به محصولات متنوع، و قیمت رقابتی، یک شریک مطمئن برای پروژههای حرارتی شما خواهد بود.

📞 جهت مشاوره تخصصی با کارشناسان ما تماس بگیرید

🌐 مشاهده محصولات در shahreajor.com

📦 ارسال به سراسر کشور با بستهبندی ایمن

روش ساخت کوره آجر پزی

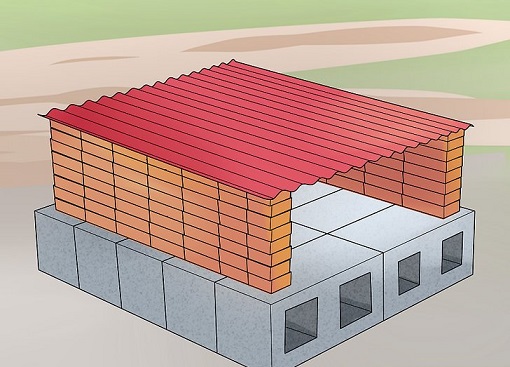

هزاران سال است که از کوره های آجرپزی برای ساخت سفال، کاشی و سایر اشیاء رایج استفاده می شود. چه طراحی ساده و چه پیچیده، همه کوره های آجرپزی از آتش چوب برای سخت کردن اجسام داخل آن استفاده می کنند. پس از تعیین ابعاد مورد نیاز و شناسایی یک منطقه صاف و صاف در فضای باز، می توانید به راحتی کوره های آجرپزی بسازید. با چیدن آجر برای ساخت دیوارهای کوره و پوشاندن آن با یک قطعه آهن یا الیاف سرامیکی برای سقف آن، می توانید در کمترین زمان شروع به پختن سفال خود کنید.

چیزهایی که باید بدانید

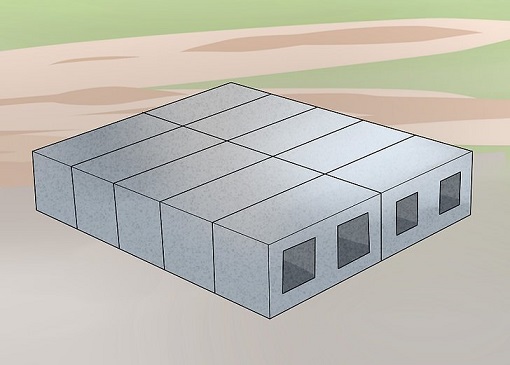

- با استفاده از آجرهایی که محکم به هم بسته شده اند، پایه ای برای کوره روی یک سطح صاف درست کنید.

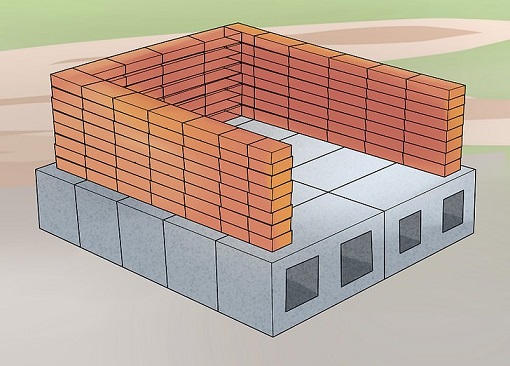

- آجرها را در اطراف 3 طرف پایه قرار دهید تا دیوارها را بسازید. یک طرف را باز بگذارید تا بتوانید کوره را بارگیری کنید.

- یک ورق آهن راه راه را در بالای دیوارهای آجری برای سقف قرار دهید.

مراحل ساخت کوره آجرپزی

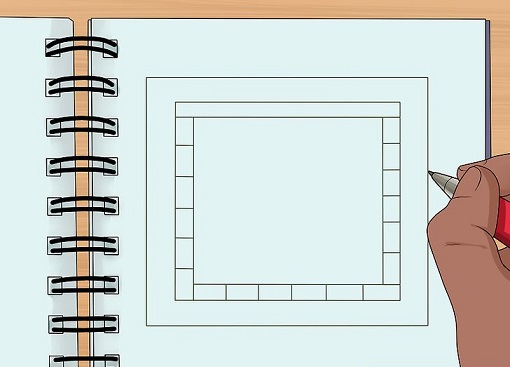

مرحله 1 : ابعاد کوره

- کوره را 1.5 برابر بزرگتر از بزرگترین قطعه ای که می خواهید آتش بزنید، درست کنید. اندازه کوره بستگی به آنچه قصد دارید در آن آتش بزنید. بسته به نوع سفالی که می سازید، می توانید یک اقوام کوچک یا بزرگ بسازید. اگر قصد دارید چندین قطعه را همزمان آتش بزنید، عرض و طول ترکیبی آن قطعات را یادداشت کنید. سپس هر رقم را در 1.5 ضرب کنید تا اندازه های داخلی کوره مشخص شود.

- به عنوان مثال، اگر می خواهید 4 قطعه را به طور همزمان شلیک کنید که هر کدام 1 فوت (0.30 متر) ارتفاع، 1 فوت (0.30 متر) عرض و 1 فوت (0.30 متر) طول دارند، 1 فوت (0.30 متر) را در 1.5 ضرب کنید و عرض و طول ترکیبی (4 فوت (1.2 متر) و 4 فوت (1.2 متر)) در 1.5 برای تعیین عمق کوره.

- اگر قطعات زیادی تولید می کنید، قفسه های متعددی را در کوره خود قرار دهید. با استفاده از قفسه ها می توانید کوره بلندتر و باریک تری بسازید که بتواند قطعات بیشتری را در خود جای دهد. بسته به ارتفاع، ممکن است لازم باشد یک قاب فلزی برای تقویت دیوارها بسازید.

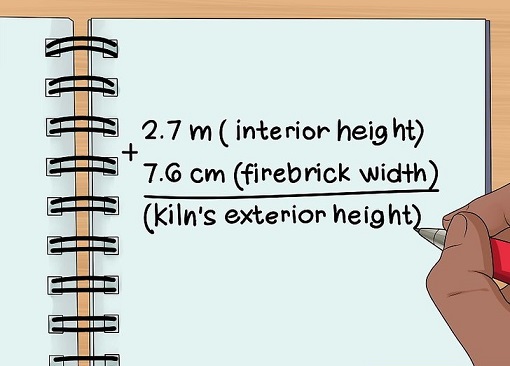

- با افزودن ارتفاع داخلی به عرض آجر نسوز، ارتفاع کوره را پیدا کنید. 2 اندازه استاندارد آجر نسوز وجود دارد، یکی 9 اینچ (23 سانتی متر) در 4.5 اینچ (11 سانتی متر) در 3 اینچ (7.6 سانتی متر) و دیگری 9 اینچ (23 سانتی متر) در 4.5 اینچ (11 سانتی متر) در 2.5 اینچ (6.4) سانتی متر). ارتفاع آجر نسوز را به ارتفاع داخلی کوره اضافه کنید.

- به عنوان مثال، اگر فضای داخلی کوره شما 9 فوت (2.7 متر) بود، برای تعیین ارتفاع بیرونی، 3 اینچ (7.6 سانتی متر) یا 2.5 اینچ (6.4 سانتی متر) (بسته به اندازه آجری که خریداری کرده اید) اضافه کنید.

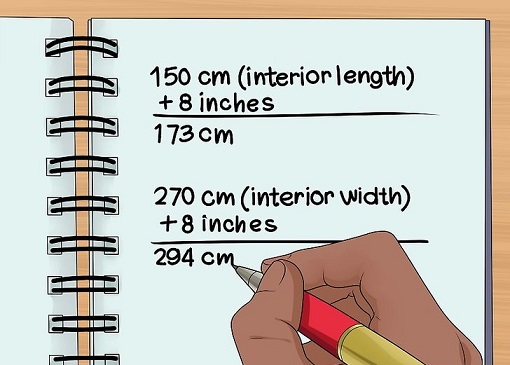

- عرض ترکیبی دیوارهای کوره را به ابعاد داخلی اضافه کنید. از آنجایی که کوره دارای 3 دیوار است – عرض هر یک آجر، دو برابر عرض آجر را به طول داخلی و عرض داخلی اضافه کنید تا این ابعاد بیرونی مشخص شود. در هر مورد، 8 اینچ (20 سانتی متر) به طول و عرض داخلی خود اضافه کنید.

- اگر طول داخلی کوره خود را 5 فوت (150 سانتیمتر) و عرض داخلی 9 فوت (270 سانتیمتر) تخمین بزنید، با اضافه کردن 8 اینچ به هر کدام، باید کورهای به ابعاد 5.66 فوت (173 سانتیمتر) در 9.66 فوت (294) بسازید. سانتی متر).

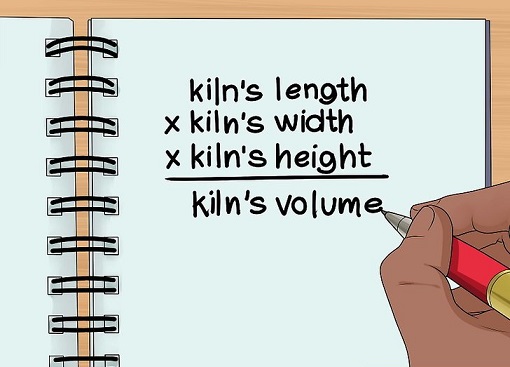

- طول کوره را در عرض آن در ارتفاع ضرب کنید تا حجم آن را بیابید. سپس با ضرب طول در عرض در ارتفاع داخلی، حجم داخلی کوره را پیدا کنید. حجم داخلی را از حجم بیرونی کم کنید. اختلاف را بر حجم 1 آجر تقسیم کنید. این سود، تعداد آجرهایی است که شما نیاز دارید.

- اطمینان حاصل کنید که یک آجر نسوز با همان ابعادی که برای محاسبه حجم استفاده کردید خریداری کنید.

- یک کوره مربع بسازید تا تعداد قطعاتی را که می توانید یکباره حرارت دهید افزایش دهید. یک کوره با شکل مربع یا مستطیل همیشه حجم بیشتری نسبت به کوره استوانه ای با همان طول خواهد داشت. بسیاری از مردم به دلایل زیبایی شناسی کوره های استوانه ای تولید می کنند. با این حال، ساخت این کورهها پیچیدهتر و گرانتر است، زیرا آجرهای نسوز منحنی قیمت بیشتری نسبت به آجرهای مربع دارند.

- اگر می خواهید یک کوره استوانه ای بسازید، زمینی را که در اختیار دارید بررسی کنید تا ببینید آیا فضایی برای ساختن کوره ای با عمق داخلی یک کوره مربع یا مستطیل دارید یا خیر.

- یک فضای مسطح در فضای باز را که می تواند کوره شما را در خود جای دهد، شناسایی کنید. به دنبال فضای خالی از پوشش گیاهی باشید که متناسب با اندازه کوره شما باشد. اطمینان حاصل کنید که میتوانید به طور قانونی چوب را در این منطقه بسوزانید، و حداقل 15 فوت (4.6 متر) از ساختمانهای مجاور دور باشد. مصالح ساختمانی خود را جمع آوری کنید و در نزدیکی محل کوره جمع آوری کنید.

- هنگام پاکسازی فضا از پوشش گیاهی، مطمئن شوید که گیاهان یا علف های هرز را از ریشه بیرون می آورید.

- اگر فضا برای کوره پیشنهادی شما پهن یا بلند نیست، با اضافه کردن قفسه های کوره، طول و عرض را کاهش دهید و ارتفاع را به طور متناسب افزایش دهید.

- مصالح ساختمانی خود را از تولید کنندگان مثل شهر آجر خریداری کنید. علاوه بر آجر نسوز، یک ورق آهن راه راه به طول و عرض کوره خود را برای سقف بخرید. اگر نمی توانید آهن راه راه پیدا کنید، یک ورقه الیاف سرامیکی می تواند یک جایگزین موثر باشد.

مرحله 2 : ساخت کوره

- پایه کوره خود را با چیدن آجرها روی همدیگر بسازید. شما از ملات استفاده نخواهید کرد، زیرا ملات می تواند با پختن هر کوره منبسط شود و ترک بخورد، بنابراین مطمئن شوید که آجرها را محکم در کنار یکدیگر قرار دهید. به اندازه ای آجر بچینید که مساحتی معادل طول و عرض کوره خود را بپوشاند.

- این آجرها نه تنها به عنوان لایه پایه عمل می کنند، بلکه قفسه ای برای سفال شما نیز خواهند بود.

- دیوارهای کوره را با گذاشتن آجر در اطراف 3 طرف فونداسیون بسازید. این آجرها را صاف و همسطح با یکدیگر قرار دهید، بدون هیچ شکافی در بین آنها. آنها را روی هم قرار دهید تا زمانی که ساختاری به ارتفاعی که کوره خود را برآورد کرده اید بسازید. یک طرف آن را باز بگذارید تا بتوانید سفال را در داخل کوره قرار دهید.

- برای ثبات بیشتر، هر لایه آجر را روی لایه زیر آن اضافه کنید، به طوری که انتهای هر آجر با مرکز 2 آجر زیر آن عمود باشد. این روند را تا زمانی که دیواره های کوره را به ارتفاع مورد نیاز خود بسازید تکرار کنید.

- پس از تکمیل تمام آجرها، به سمت دیواری که رو به جهت باد است بروید. قسمتی از آجر را به ارتفاع 3 آجر از بالای آن دیوار بردارید. این شکاف به عنوان دریچه شما عمل می کند و اجازه می دهد تا دود حاصل از آتش خارج شود و کوره را از گرم شدن بیش از حد محافظت می کند.

- ورق آهن راه راه را در بالای کوره قرار دهید. این ورق به عنوان سقف کوره شما عمل می کند و گرما را برای آتش زدن و سفت شدن اجسام داخل نگه می دارد. اتو را با آجر در هر طرف وزن کنید تا در جای خود بماند. در غیر این صورت، هنگامی که کوره را روشن می کنید، نیروی گرما ممکن است باعث کنده شدن سقف شود.

- اگر ورق شما از چدن ساخته شده باشد، به راحتی مستعد زنگ زدگی است. مطمئن شوید که آن را از کوره خارج کرده و در صورت عدم استفاده روی آن را بپوشانید تا از آسیب باران جلوگیری شود.

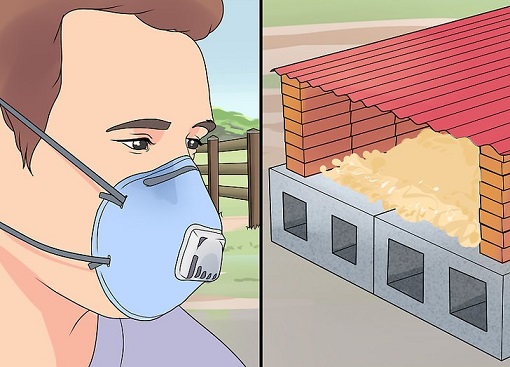

مرحله 3 : با استفاده از کوره

- ماسک گرد و غبار بگذارید و پایه کوره را با خاک اره بپوشانید. پایه را با تقریباً 4 اینچ (10 سانتی متر) خاک اره بپوشانید. هنگامی که کوره را آتش می زنید، خاک اره به سفال ظروف صیقلی می بخشد.

- اگر کوره شما دارای چندین سطح قفسه بندی است، به دهانه کوره بروید و تقریباً 4 اینچ (10 سانتی متر) خاک اره را روی هر سطح قفسه قرار دهید.

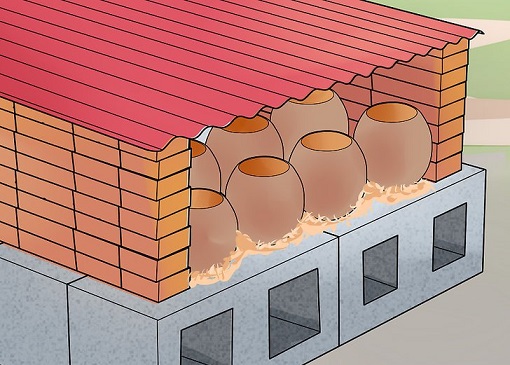

- کوره را بارگیری کنید، با سفال خود شروع کنید. هر قطعه را روی آجرها قرار دهید و آنها را به طور مساوی از یکدیگر و دیوارها فاصله دهید. اطمینان حاصل کنید که حداقل 1 اینچ (2.5 سانتی متر) بین هر قطعه برای بهترین نتیجه وجود دارد.

- تکه های سفال نباید به یکدیگر برخورد کنند. اگر قادر به بارگیری ظروف سفالی بدون تماس با قطعات نیستید، نیمی از آنها را برای پخت اولیه در کوره قرار دهید. بقیه را بعداً آتش بزنید.

- روزنامه و هیزم را به کوره اضافه کنید. 1 تا 2 توده روزنامه را در اطراف سفال قرار دهید. شکاف های باقی مانده بین روزنامه و دیواره های کوره را با هیزم پر کنید. مطمئن شوید که بین دیوارها، هیزم، روزنامه و سفال هیچ شکافی وجود ندارد.

- همانطور که در کوره خود با تجربه تر می شوید، انواع مختلف براده های خاک اره و همچنین محل قرار دادن خاک اره را آزمایش کنید که منجر به اثرات نهایی متفاوتی می شود.

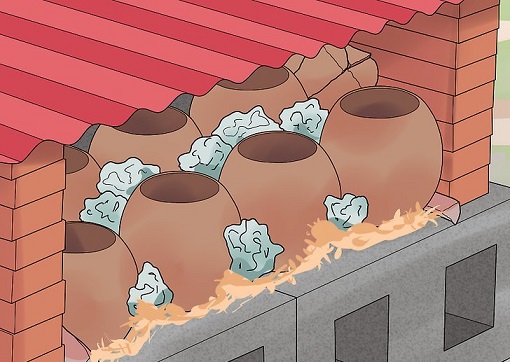

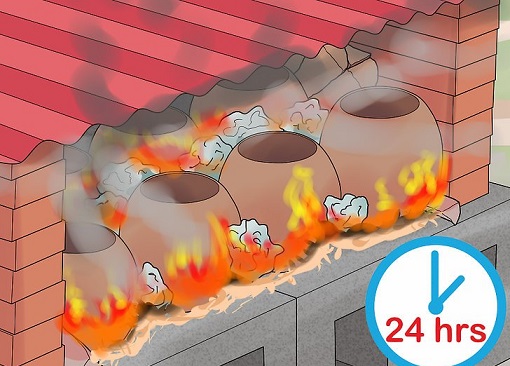

- کوره را روشن کنید و بگذارید حداقل 24 ساعت آتش بسوزد. یک ورق روزنامه را مچاله کرده و روشن کنید و در کوره قرار دهید. آتش ممکن است تا 72 ساعت بسوزد. همچنین 12 ساعت یا بیشتر طول می کشد تا خنک شود، بنابراین هنگام بررسی سفال خود بسیار مراقب باشید.

- هنگام شعلهور کردن آتش یا نزدیک شدن به کوره، از دستکشهای مقاوم در برابر حرارت و تجهیزات محافظ مانند عینک برای محافظت از چشمان خود در برابر دود استفاده کنید.

- همانطور که آتش خاک اره را می سوزاند، نیمه بالایی کوره شروع به خنک شدن می کند. هرچه آتش کندتر می سوزد، سفال تیره تر می شود. برای روشن کردن سفال، آتش را شعله ور کنید و اگر به نظر می رسد آتش به آرامی می سوزد، سوخت اضافی – روزنامه و چوب – اضافه کنید.

- زمانی که تمام خاک اره ها سوختند ظروف سفالی خود را بردارید. سفال ها را با یک پارچه نرم تمیز کنید و سپس یک لایه موم بمالید تا بدرخشد. سفال شما ممکن است دارای نشانه های درخشانی باشد – نتیجه رزین خاک اره است. اینها را می توان با استفاده از آبشکن آشپزخانه پاک کرد. سپس می توانید قطعات خود را با لعاب رنگ آمیزی کنید.

- اگر دوست دارید قطعات شما روکش مات یا غیر براق داشته باشند، از واکس استفاده نکنید. رنگ آمیزی قطعات خود با لکه های اکسید بهترین روش برای حفظ سطح مات شما است.

شهر آجر بزرگترین مرکز تولید و عرضه انواع آجر نما در ایران آماده ارایه مشاوره و ثبت سفارش خرید از طریق تماس با شماره 09129640179 می باشد.

انواع کوره های آجر پزی

تولید مصالح گوناگون صنعت معماری دارای روش های مختلفی می باشد و هر کدام به گونه ای تولید می شوند.روش تولید آجر راحت می باشد و در همه ی انواع مدل های آن ها در ابتدا نیاز به تولید خشت از خاک رس و مواد و افزودنی هایی که بسته به نوع آجر در آن ها به کار برده می شود می باشد.خشت ها بعد از تولید باید در درون کوره قرار بگیرند تا پخته شوند.نحوه ی قرار گرفتن خشت در کوره باید به گونه ای باشد که از همدیگر فاصله داشته باشند تا هوا و شعله و گاز بتواند از لابه لای آن ها بگذرد و تمامی قسمت های خشت را تحت تاثیر قرار دهد.

کوره هایی که خشت برای پخته شدن در داخل آن گذارده می شود کوره آجر پزی نامیده می شود و به طور کلی در سه مدل می باشد که شامل موارد زیر می باشند :

- کوره تنوره ای ( کوره با آتش ثابت و آجر ثابت )

- کوره هوفمان ( کوره با آتش رونده و آجر ثابت )

- کوره تونلی

انواع کوره های آجر پزی

کوره توده ای :

در این روش پخت در لحظه ی نخست ، کوره را با آجر های تازه پر می کنند و پس از آن کار پخت آجر را شروع می کنند . آجرها در داخل کوره با آتش پخته می شوند ، سپس آن ها را از داخل کوره در می آورند و این عملیات دوباره تکرار می شود .

مهندسی ساخت این گونه کوره ها به شکل و قاعده ی مستطیل ، با حفره های آتش کاری می باشد و داخل آن ها با خاکه ی کک پر می شوند . مقداری خاکه کک نیز در طی فرآیند قرار گرفتن خاک رس در معرض آب و هوا به آن افزوده می شود . آجر های خام خشک شده را بر روی لبه ی خود ، به شکل دیواری به ارتفاع تقریبا 3 متر در سطح خاک کک که در داخل کوره ریخته شده است می چینند .

همچنین آجرهای خارجی توده به شکلی چیده می شوند که متمایل به سمت داخل کوره باشند . در مرحله آخر آجرهای نیم پخته را برای محافظت از آجر های داخل کوره در برابر آسیب عوامل خارجی همچون باد و باران ، جلوی سطح جانبی و بر روی قسمت فوقانی کوره قرار می دهند .

در این زمان خاک کک کف توده ی آجر چیده شده آتش می گیرد و خاک کک مخلوط شده با خاک رس نیز با بالا رفتن تدریجی دما آتش می گیرد .

این موضوع موجب می شود تا تغییراتی در ترکیبات شیمیایی تشکیل دهنده خاک رس در اثر دمای زیاد ایجاد شود و در نهایت محصولی سخت و متراکم تولید شود . در برخی مواقع وصله های ریز خاک کک سوخته روی سطوح این نوع از آجرها ، موجب می شود تا بتوان آن ها را شناسایی نمود.

کوره اسکاتلندی :

شیوه ی پخت آجرها در این نوع کوره ها تا اندازه ای به روش پخت کوره ی توده ای شباهت دارد . با این تفاوت که در روش اسکاتلندی آجرها در درون یک چهار دیواری که دارای یک دریچه ی انتهایی است پخته می شوند که این دریچه در زمان پخت وحرارت دهی بسته می شود . در این روش زغال سنگ را از سوراخ های آتش کاری که در قسمت انتهایی دو دیوار جانبی است داخل می ریزند . برای این که بتوان از آجرهای تازه در برابر تاثیرات عوامل خارجی همچون باد و باران محافظت کرد ، بر روی قسمت فوقانی آن ها در زمان پخت ، آجر های پخته شده را قرار می دهند .

کوره نوبتی با کشش هوای رو به پایین :

شکل این کوره به صورت حلقوی با سقف گنبدی شکل می باشد و دور تا دور قسمت انتهایی دیوار ها سوراخ های آتش کاری قرار دارد. این نوع کوره ها هم چنین دارای یک دریچه ی دسترسی می باشند ،که در زمان پخت و حرارت دهی بسته می شود . سوراخی در کف این کوره وجود دارد که به کمک مجاری دودکش به لوله ی دودکش وصل می شود . زغال سنگ سوخت رایجی می باشد که در این روش پخت استفاده می شود .

اما در سال های اخیر از نفت هم به عنوان سوخت استفاده شده است. با قرار گرفتن آجرها در داخل کوره ، دریچه ی انتهایی بسته شده و حرارت دهی آغاز می شود . گازهای سردتر به خاطر چگالی بیشتر در حرارت های بالای پخت ، موجب هدایت گازهای داغ به سمت بالا و سقف کوره می شوند . گاز های سردتر نیز در هنگام حرکت به سمت کف کوره ، از سطح سوراخ دار کف کوره رد شده و از راه مجرای دودکش به لوله ی دودکش انتقال یافته و از آن خارج می شود .

در کوره نوبتی می توان با رسیدن به حرارت و دمای بالا ، آجر های سخت پختی را تولید کرد .

زمان پخت آجرها از ابتدای ورود تا انتهای خروج به وسیله این روش ، حدودا ده روز طول می کشد .

وهم چنین می توان در تولید مصالح سفالی لعاب نمکی نیز از این کوره ها استفاده کرد ، زیرا در آن ها قابلیت دسترسی به دماهای بسیار بالا وجود دارد .

باید خاطر نشان کرد این نوع کوره توانایی تولید آجر در مقدار زیاد را نداشته و برای تولید زیاد مناسب نمی باشد.

کوره پیوسته :

در این مدل کوره آجرهای خام بر روی واگونت های فولادی قرارمی گیرند. این واگونت خط پیوسته ای را تشکیل می دهند و از داخل یک اتاقک طویلی عبور می کنند. در اواسط این اتاقک طویل یک منطقه ی آتش کاری موجود می باشد . واگونت ها به آرامی از وسط کوره عبور کرده و به تدریج تا زمان رسیدن به منطقه ی آتش کاری گرم می شوند . بنابراین به این روش آجرها پخته شده و به تدریج پیش از این که از انتهای دیگر کوره خارج شوند تا حدودی سرد می شوند .

در بین انواع کوره ها کوره ای که در ایران بسیار رایج می باشد و به طور وسیعی مورد استفاده قرار می گیرد کوره ی هومفان می باشد .

کوره تنوره ای چه نوع کوره ای است ؟

شکل کوره تنوره ای به گونه ای است که تنوره ای آن کوتاه و گشاد می باشد و خشت ها برای پخته شدن در آن چیده می شوند و با گذشت هوای داخل و دود از لابه لای آن ها موجب پخته شدنشان می شود. این نوع کوره آجر پزی دارای معایبی نیز می باشد که مهمترین آن هدررفت انرژی زیاد در آن ها می باشد.این کوره ها به طور مداوم کار نمی کند به این معنی که بعد از پخته شدن خشت ها،آن ها را خارج نمی کنند تا بار خشت جدید جایگزین شود بلکه در این نوع کوره بعد از این که خشت ها پخته شدند و آجر تولید شد سر کوره باز می شود تا آجر های درون کوره سرد شوند و این عمل موجب هدر رفت گرمای داخل کوره و مصرف انرژی بسیار زیاد می شود.

از معایب دیگر کوره ی آجر پزی تنوره ای این است که در این کوره ها حرارت از بالا به پایین افزایش می یابد و در نتیجه جنس آجر هایی که در ترازهای مختلف کوره پخته می شوند متفاوت می باشد.آجر هایی که از این کوره ها به دست می آیند از پایین کوره به بالا به ترتیب جوش، آجر جوش، آجر سبز، آجر گلبهی، آجر سفید، آجر ابلق، آجر قرمز و در نهایت آجر نیم پخته می باشند.

برای رفع این مشکلات در این نوع کوره ها گاها قسمت بالای کوره را به شکل قارچی شکل در می آورند و سر کوره پوشیده می شود به صورتی که گاز از بالای کوره بیرون نمی رود و از طریق سوراخ های کف کوره توسط دودکش یا هواکش مکیده می شود در نتیجه گاز داغ گرمایش را به خشت های چیده شده در کوره پس می دهد و باعث می شود تا علاوه بر این که انرژی درون کوره هدر نمی رود بلکه جنس آجر ها نیز یکنواخت می شود.

کوره تونلی:

انواعی از کوره ی آجر پذیری می باشد که روش کار آن پیوسته و سریع می باشد و هدر رفت انرژی و گرما در آن بسیار پایین می باشد.تنها عیبی که این نوع کوره ها دارد هزینه ی بالای اجرای آن نسبت به سایر کوره ها به دلیل ساخت تونل، ریل گذاری و ارزش واگن ها می باشد.

روش کار کوره تونلی مانند تونل خشت، خشک کنی می باشد. تونلی که دارای ریل و واگن می باشد ایجاد می شود و بار خشت که در داخل واگن قرار داده می شود از ابتدای تونل وارد می شود و بعد از گذراندن مراحل پخت از انتهای تونل به صورت سرد شده خارج می شود.در این کوره ها کانون آتش در دیواره درونی تونل قرار می گیرد و با رانده شدن بار خشت به داخل تونل به تدریج به سمت کانون آتش پیش برده می شود و خشت ها کم کم نیم پز می شوند و زمانی که از برابر کانون آتش عبور می کنند به طور کامل پخته می شوند.

سپس همچنان که واگن آجر پخته به انتهای کوره نزدیک می شود به منظور سرد شدن آجر ها و گرفته شدن گرمای آجر ها هوای سرد به آن ها دمیده می شود.هوای سرد که به آجر ها دمیده می شود با هوای گرم آجر ها تبادل انجام می دهد و با خنک کردن آجر ها خود داغ می شود و این هوای داغ از طریق هواکش پهلوی کانون آتش مکیده می شود و به کانون آتش می دمد.

کوره آجر پزی تونلی دراز می باشد و به همین جهت برای جلوگیری از طولانی شدن آن ها را به صورت دو تکه کنار هم می سازند.در تکه یا قسمت اول خشت ها ساخته شده و توسط واگن به گرمخانه انتقال داده می شوند تا در آن جا خشک و گرم و داغ شوند.پس از این مرحله واگن های حاوی خشت داغ را به تکه یا قسمت دوم می برند تا خشت های داغ با گذشتن از کانون آتش پخته شوند.

کوره هوفمان:

کوره هوفمان از انواع کوره آجر پزی می باشد که سازنده آن فردریک هوفمان بنای برلنی بوده است و به همین دلیل به این اسم نامیده شده است.در این نوع کوره هدر رفت گرما بسیار کم می باشد و نحوه ی کار کرد آن به صورت پیوسته می باشد. این کوره ها در اشکال حلقه ای، دایره ای، حلقه ای دراز یا اره ای ساخته می شوند و نوع حلقه ای آن کوره حلقه ای هوفمان نامیده می شد.

از مشخصات کوره هوفمان می توان به دو تونله بودن آن اشاره کرد که در موازات هم قرار گرفته اند و فقط در اتاقک های اول و آخر ، این دو تونل با هم در اتصال می باشند.

البته صفحات مسدود کننده ی هوا در راستای هر دو تونل قرار دارند ،که موجب شده اند تا تونل به اتاقک های جدا از هم تبدیل شوند .

سقف تونل هوفمان به صورت ضربی می باشد و هر اتاقک آن دارای یک میله ی دودکشی انفرادی می باشد . بعد از این که خشت ها خشک شدند ، آن ها را به صورتی که در میان آن ها فاصله وجود داشته باشد ، در داخل کوره می چینند . در این صورت گاز های داغ و شعله های آتش می توانند از میان آن ها عبور کنند و موجب تسریع و نظم در فرآیند پخت شوند . سوراخ هایی بر روی سقف این نوع کوره ها موجود می باشند که این سوراخ ها به عنوان محل تزریق سوخت مورد استفاده قرار می گیرند .پس از قرار دادن کامل خشت ها در اتاقک ها ، سوراخ ها به طور کامل به وسیله ی آجر کاملا بسته می شوند .

سوختی که به طور معمول در این نوع کوره ها به کار برده می شود نفت سیاه می باشد.

به دلیل سفت بودن نفت سیاه ، قبل از استفاده آن را گرم و سپس تصفیه می نمایند و در نهایت به وسیله ی لوله به بالای پشت بام کوره ارسال می نمایند .

این نوع لوله کشی به گونه ای طراحی شده است که برای هر اتاقک به طور معمول 6 لوله ی نفتی به کار برده شده است و تزریق سوخت به وسیله ی سوخت پاشی ها می باشد . به این صورت که 6 دسته ی سوخت پاشی بر روی 6 سوراخ بالای اتاقک قرار می گیرد . در اوایل کار که آتش در سطح پایین کوره قرار گرفته ، سوخت تزریق می شود . اما زمانی که آتش به سمت فوقانی کوره رفت ، سوخت به صورت پودر شده نفت را به داخل کوره انتقال می دهد. در این زمان است که شاهد انفجار های بسیار قوی در کوره خواهیم بود که منجر به لرزش های شدیدی در دیواره ها می شوند . دودکش ها نیز در کوره ها وظیفه دارند با کمک فنیاتورها هوا را به بیرون بکشند .

جهت دریافت مشاوره رایگان در ارتباط با نحوه تولید آجر نما و سفارش انواع آجر نسوز با شماره 09129640179 در تماس باشید.